Запущена полуавтоматическая линия типа ЛСА-01 предназначенная для безотходной заготовки арматурных стержней или стального уголка.

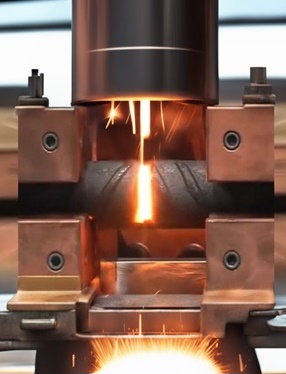

Стыкосварка.

КЗМС приступил к изготовлению готовых арматурных стержней под проекты заказчика методом стыкосварки.

Безотходное производство!

Стыковка арматуры производится с помощью контактно — стыковых машин.

Высокая точность изготовления. Разрывное усилие сварного шва превышает показания разрывного усилия свариваемой арматуры!

Рентабельность использования стыкосварки повышается при использовании арматуры диаметром от 20 мм и более.

Арматурные работы являются трудоемким и важным этапом строительства, который требует тщательного подхода и соблюдения строительных норм и правил. Грамотный выбор технологии армирования позволяет обеспечить необходимую безопасность сооружения, сократить сроки и стоимость монтажных работ.

Существует несколько основных способов соединения арматурных стержней:

- Внахлест без применения сварки (метод вязки арматуры вязальной проволокой).

Этот способ является простым и экономичным, не требует специального оборудования и высокой квалификации монтажников. Однако соединение внахлест имеет ряд недостатков:

— потери арматуры в месте соединения. До 27%;

— снижение прочности соединения по сравнению со сварными соединениями;

— невозможность применения для арматуры большого диаметра.

- Соединение встык методом сварки.

Сварные соединения арматуры обеспечивают высокую прочность и надежность, позволяют соединять арматурные стержни любого диаметра. Однако сварные соединения требуют специального оборудования и высокой квалификации сварщиков, что увеличивает стоимость и сроки монтажа.

- Механические способы стыковки арматуры (резьбовые и обжимные муфты).

Механические соединения арматуры выполняются с помощью специальных муфт, которые соединяют арматурные стержни путем резьбового или обжимного соединения. Механические соединения имеют ряд преимуществ:

Выбор метода соединения арматурных стержней зависит от конкретных условий строительства, требований к прочности и надежности соединения, экономической целесообразности.

В последнее время все чаще применяются инновационные технологии соединения арматуры, такие как ультразвуковая сварка и стыковая сварка трением. Эти технологии позволяют получить высокопрочные и надежные соединения арматурных стержней без использования сварки или механических муфт.

Также важно отметить, что в дополнение к основным видам соединений могут использоваться различные вспомогательные элементы, такие как хомуты, скобы, проволока для вязки арматуры и другие.

Так же можно сказать, что существует множество факторов, которые влияют на выбор способа армирования. Необходимо учитывать специфику проекта, требования к прочности и надежности соединения, экономическую целесообразность, а также наличие необходимого оборудования и квалифицированных специалистов.

Применение готовых арматурных изделий в строительстве имеет ряд преимуществ и недостатков.

Преимущества:

1.Сокращение трудозатрат и сроков строительства: Использование готовых арматурных каркасов и сеток позволяет существенно сократить время, необходимое для армирования конструкций, поскольку исключает необходимость ручной вязки арматуры на стройплощадке. Это приводит к экономии трудовых ресурсов и снижению сроков строительства.

2. Экономия арматуры: Эффективный арматурный прокат в сетках (В-500С) позволяет обеспечить экономию арматуры от 5 до 10% за счет более высоких прочностных характеристик стали, что позволяет уменьшить диаметр арматуры и снизить длину стержней при стыковке.

3. Отсутствие обрезков арматуры: Использование готовых арматурных изделий исключает образование обрезков арматуры, что приводит к экономии материала и снижению отходов на стройплощадке.

- Упрощение контроля качества: На крупных строительных объектах применение готовых арматурных изделий упрощает контроль качества арматурных работ, так как все изделия производятся в заводских условиях под строгим контролем.

Недостатки:

- Выполнение арматурных работ непосредственно на строительном объекте может привести к снижению качества конструкций из-за отсутствия точного оборудования и ручной гибки арматуры. Это может привести к отклонениям от заданной геометрии гибочных элементов и каркаса в целом, что может сказаться на защитном слое бетона и расходе бетона в целом.

- Ограничения в использовании: Готовые арматурные изделия могут не подходить для всех типов строительных конструкций и могут потребовать дополнительных доработок и подгонки на месте, что может увеличить трудозатраты и сроки строительства.

- Стоимость: Готовые арматурные изделия могут быть дороже, чем арматура, закупаемая в прутках или рулонах, что может увеличить общую стоимость строительства.

Контактная сварка стыковых соединений стержней (стыкосварка)

4.3.1. Контактную сварку стыковых соединений следует применять:

— для соединения арматурных стержней при их заготовке с целью последующей безотходной резки;

— для реализации отрезков арматуры;

— для приварки к рабочей арматуре отрезков большего диаметра в целях обеспечения возможности последующей сварки выпусков при монтаже железобетонных конструкций.

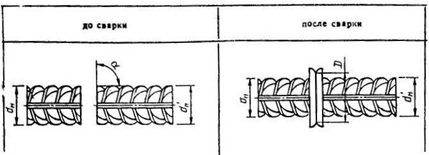

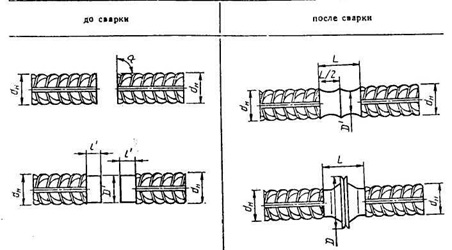

4.3.2. Стыковые соединения арматуры типов C1-Ко, С2-Кн, С3-Км и С4-Кп, представленные на рис.4.8, 4.9, в табл;4.5, 4.6, следует выполнять способом непрерывного оплавления или оплавлением с предварительным подогревом на машинах, типы которых следует выбирать по табл.4 приложения 6.

Рис.4.8. Конструкция стыкового соединения одинаковых по диаметру стержней (тип C1-Ко). При разных диаметрах стыкуемых стержней (тип С2-Кн)

Рис.4.9. Конструкция стыковых соединений с механической обработкой после сварки (тип С3-Км) — вверху и до сварки (тип С4-Кп) — внизу

Таблица. 4.5

| Размеры в мм | |||||

| Обозначение типа соединения, способа сварки | Класс арматуры | dн | D | d’н/dн | α±10° |

| С1-Ко, С2-Кн | A-I, А-II, A-III | 10-18 | ³1,3 d’н | 0,85-1,0 | 90° |

| 20-40 | ³1,2 d’н | ||||

| A-IV, A-V | 10-32 | ³1,2 d’н | |||

| A-V1 | 10-22 | ||||

| Ат-IIIС | 10-32 | ³1,3 d’н | |||

| At-IVC | ³l,2 d’н | ||||

| At-V | |||||

| At-VCK | |||||

Таблица 4.6

| Размеры в мм | |||||||

| Обозначение типа соединения, способа сварки | Класс арматуры | dн | D | D-0,1 | L | l’ | α±10° |

| С3-Км | А-II, A-III | 10-40 | ³1,2dн | d | ³2d’н | 1,5dн±0,2dн | 90° |

| А-IV, A-V | 10-32 | ||||||

| С4-Кп | A-VI | 10-22 | |||||

| Ат-IIIС, At-IVC, At-V, At-VCK | 10-32 | ||||||

Примечания к табл.4.5 и 4.6:

- Арматура класса A-IV, кроме стали марки 800С.

- Арматура класса Ат-V только с использованием локальной термической обработки.

4.3.3. Заготовку стержней под стыковую сварку следует осуществлять рубкой на механических ножницах. Не допускается применять стержни с концами, отогнутыми при рубке. Допускается применение газовой резки. При этом стержни, подлежащие сварке непрерывным оплавлением, должны быть отрезаны под углом, регламентированным табл.4.5 и 4.6. При установке в машину торцы стержней не должны быть параллельны между собой. Торцы стержней следует очищать от окисной пленки и иных загрязнений, препятствующих образованию электрического контакта. Стержни в местах контакта с гнездами электродов должны быть зачищены до металлического блеска.

4.3.4. Электроды контактных стыковых машин следует изготавливать из специальных медных сплавов, марки и технические данные которых приведены в п.п.3.1.1—3.1.3. Допускается изготовление электродов из меди марок M-1…M-3, при этом весьма целесообразно на контактную поверхность электродов произвести дуговую наплавку электродами БР-3 (см. раздел 3).

4.3.5. Электроды для стыковой сварки должны иметь продольные канавки-гнезда призматического или трапецеидального сечения (рис.4.10).

Рис.4.10. Схема электродов (контактных губок), снабженных гнездами а — призматической или трапецеидальной (показана пунктиром); б — полукруглой формы

Электроды должны быть установлены и надежно укреплены на медных плитах, закрепленных на станине машины и соединенных с вторичной обмоткой трансформатора, без смещений их осей и перекосов в горизонтальной плоскости.

4.3.6. Основными геометрическими параметрами режима стыковой сварки, на которые необходимо настроить машину, является (рис.4.11):

— установочная длина ly — размер выступающего из электродов конца стержня;

— величина оплавления lопл и осадки lос — соответственно размеры участков стержня, расходуемых на оплавление и осадку (в том числе осадки под током l’ос);

— сварочный ток, определяемый мощностью трансформатора выбранной машины и включением его оптимальной ступени, обеспечивающей непрерывность процесса оплавления;

— скорость оплавления и осадки.

Примечания:

1. Имеются другие параметры режима сварки, влияние которых на качество соединений не столь велико. К таким параметрам относятся продолжительность оплавления, усилие осадки, скорость сближения и размыкания стержней при прерывистом оплавлении с нагревом, продолжительность короткого замыкания и пауза при каждом цикле нагрева, количество циклов подогрева и, наконец, степень нагрева (температура торцов стержней перед осадкой и в процессе осадки под током).

- Перечисленные в примечании 1 параметры режима сварки в машинах автоматического действия обеспечиваются независимо от квалификации рабочего, в машинах неавтоматического действия обеспечение этих параметров не контролируется приборами, они обеспечиваются квалификацией рабочего и проверяются по результатам механических испытаний натурных контрольных образцов по ГОСТ 10922-90. Установление режимов контактной стыковой сварки арматуры в значительной мере определяется опытным путем.

Рис.4.11. Геометрические параметры режима контактной стыковой сварки арматуры 1 и 2 — стержни; 3 и 4 — электрода (губки);l’y и l»y,установочные длины;l’оплиl»опл — величины оплавления;l’αиl»α— величины осадки

4.3.7. Оптимальные величины геометрических параметров режима контактной стыковой сварки стержней одинаковых или мало различающихся диаметров (d’н/dн = 0,85) приведены в табл.4.7.

Таблица 4.7

| Класс арматуры | Геометрические параметры на один стержень (в долях диаметра — dн) | ||||

| ly | lопл | lос | l’ос | ||

| при непрерывном оплавлении | при оплавлении с предварительным подогревом | ||||

| A-I | 1 | 0,5 | 0,35 | 0,15 | 0,05 |

| А-II, А-III | 1,5 | 0,2 | 0,15 | ||

| Ат-IIС, АТ-IVС | 1 | — | 0,25 | 0,1 | |

| А-IУ, А-V, А-VI | 1,2 | ||||

Минимальную величину lоспри сварке на машине типа МСО-604 (МС-2008, МСМУ-150) допускается принимать в соответствии с размерами вкладыша на кулачке оплавления. В тех случаях, когда оптимальная величинаlоспревышает обеспечиваемую машиной, положение вкладыша следует регулировать установкой стальных прокладок под вкладыш.

4.3.8. Минимально необходимую ступень регулирования сварочного трансформатора и скорость оплавления следует определять из условий обеспечения устойчивого процесса оплавления без предварительного подогрева. Если стыковая машина на номинальной ступени и минимальной скорости не обеспечивает устойчивого процесса оплавления, то допускается выполнять сварку методом оплавления с предварительным подогревом. Арматуру классов Ат-IIIС, Ат-IVС, А-IV, А-V, А-VI, Ат-Vи Ат-VСК следует сваривать только способом непрерывного оплавления.

Примечания: 1. Арматуру класса А-IV марки 800С допускается сваривать только по специальной технологии с использованием несущих опрессованных гильз из пластичной стали.

- Арматуру класса Ат-V допускается сваривать только с использованием локальной термической обработки.

4.3.9. Определение оптимальной ступени и скорости оплавления при работе на машине типа МСО-604 (МС-2008, МСМУ-50) в режиме непрерывного оплавления следует проводить по следующей методике:

— регулировочным винтом вариатора установить предварительную скорость оплавления в соответствии с данными табл.4.8;

— подобрать наименьшую ступень регулирования трансформатора, обеспечивающую устойчивое оплавление со скоростью, выбранной по табл.4.8. Если даже на номинальной (15-й) ступени не обеспечивается устойчивое оплавление со скоростью, выбранной по табл. 4.8, скорость оплавления следует уменьшить.

Таблица 4.8

| Класс арматуры | Ориентировочное время одного полного оборота кулачка, с |

| A-I | 15-17 |

| A-II, A-III | 23-25 |

| Ат-IIIС, Ат-IVС | 15-17 |

| A-IV, A-V, A-V1 (Ат-V и Ат-VСК) | 15-17 |

4.3.10. Ступень регулирования трансформатора стыковых машин при работе в режиме оплавления с предварительным подогревом следует подбирать минимальной из числа ступеней, обеспечивающих устойчивое оплавление, со скоростями по табл.4.8, после подогрева торцов стержней до красного или светло-красного каления.

4.3.11. При сварке арматуры на машинах, типы которых приведены в табл.4 приложения 6, следует применять максимальное усилие зажатия стержней, обеспечиваемое машиной данного типа.

4.3.12. Усилие осадки при контактной стыковой сварке арматуры следует определять путем умножения удельного давления (табл.4.9) на площадь поперечного сечения стержня, мм . Если привод осадки в имеющейся машине не обеспечивает получения рекомендуемого усилия осадки, то допускается ограничиться наибольшим усилием, развиваемым машиной.

Таблица 4.9

| Класс арматуры | Удельное давление осадки, кгс/мм2, при сварке | |

| непрерывным оплавлением | оплавление с предварительным подогревом | |

| A-I | 5 | 5 |

| A-II, A-III | 7 | |

| Ат-IIIС, Ат-IVС | 10 | — |

| A-IV, A-V, A-V1 (Ат-V и Ат-VСК) | 10 | — |

4.3.13. При сварке непрерывным оплавлением на машинах ручного действия стержней, закрепленные в электродах, при включенном токе следует сблизить до соприкосновения их торцов с небольшим усилием.

Затем, отведя на 1-3 мм торец одного стержня от торца другого, следует начать процесс оплавления.

Для поддержания непрерывного процесса оплавления необходимо сближать торцы стержней по мере их оплавления, добиваясь непрерывного потока искр. После оплавления стержней на заданную величину (табл.4.7) необходимо произвести их быструю осадку, начиная ее под током и завершая при выключенном токе.

4.3.14. При сварке способом оплавления с предварительным подогревом перед началом оплавления торцы стержней следует разогреть путем последовательных замыканий и размыканий при включенном токе. После подогрева торцов стержней до красного или светло-красного каления следует перейти к процессу непрерывного оплавления, который надлежит закончить быстрой осадкой, начиная ее под током и завершая при выключенном токе.

4.3.15. При правильно выбранных и выдержанных при сварке параметрах режима в момент окончания процесса сварки участки стержней, прилегающие к стыку, должны быть нагреты до красного каления на расстоянии от центра стыка, равном: для арматуры классов

| A-II и A-III | — (0,8-1) dн; |

| A-I, A-IV, A-V, A-VI, Ат-IIIС, | — (0,3-0,4) dн. |

| Ат-IVС, Ат-V и Ат-VСК |

4.3.16. Сварку арматуры разных классов между собой следует выполнять при параметрах режима, определенных в соответствии с требованиями настоящих РТМ для арматуры более высокого класса.

4.3.17. Сварку стержней разных диаметров (с соотношением d’н/dн от 0,35 до 0,85) следует выполнять на машинах типов МСО-604, МСО-201 (МС-2008, МСМУ-150 и MC-1602), оборудованных специальным приспособлением*, позволяющим осуществлять независимый подогрев толстого стержня. Подогрев толстого стержня осуществляется в режиме сопротивления путем замыкания на медную кулису-перемычку (приложение 10).

При сварке стержней разного диаметра геометрические параметры режима принимаются по табл.4.7 для тонкого стержня, за исключением величины ly толстого стержня, которую следует устанавливать максимально возможной для имеющегося оборудования.

4.3.18. Для сварки стержней разных диаметров необходимо разогреть конец толстого стержня до светло-красного каления, предварительно закрыв конец тонкого стержня перемычкой. Затем при включенном токе отвести на 2-3 мм подвижную плиту с толстым стержнем, убрать перемычку и произвести сварку в соответствии с указаниями п.4.3.13 и п.4.3.14.

4.3.19. Соединения стержней, рассчитанные на эксплуатацию при вибрационной нагрузке (тип С3-Км, рис.4.9), после сварки должны быть подвергнуты механической обработке путем обрубки грата и последующей обточки наждачным кругом средней зернистости (№ 36-46). Обточку наждачным кругом надлежит вести в продольном относительно оси стержней направлении на минимальную глубину до получения блестящей поверхности. При обточке должны быть соблюдены размеры, приведенные в табл.4.6, и плавные переходы от поверхности стержней к месту утолщения стыка.

Обработанная наждачным кругом поверхность не должна иметь поперечных и глубоких продольных рисок и черноты в месте перехода от утолщения стыка к внутреннему диаметру стержня. Недопустимо появление на обрабатываемых поверхностях цветов побежалости.

Соединения стержней, также рассчитанные на эксплуатацию при вибрационной нагрузке, типа С4-Кп (рис.4.9 и табл.4.6),отличаются от приведенных выше тем, что концы стержней, если это возможно, предварительно перед сваркой протачиваются на токарном станке, затем свариваются методом оплавления или оплавления с подогревом без последующей механической обработки сварного соединения.

Производство мерных арматурных стержней методом стыкосварки для железобетонного строительства.

Мы предлагаем высококачественные мерные арматурные стержни, изготовленные методом стыкосварки. Наши изделия соответствуют всем стандартам и требованиям, предъявляемым к арматуре для железобетонных конструкций.

Преимущества наших мерных арматурных стержней:

- высокая прочность и надёжность;

- устойчивость к коррозии;

- точность размеров и качества поверхности;

- возможность изготовления стержней любой длины и диаметра.

Наши услуги:

- производство мерных арматурных стержней по индивидуальным заказам;

- резка и гибка арматуры;

- доставка готовой продукции на ваш объект.

Для получения консультации и оформления заказа свяжитесь с нами по телефону или электронной почте.